Tra le numerose scelte coraggiose di questa azienda, specializzata in progettazione meccanica e meccatronica, quella di investire in additive manufacturing e operare in settori a loro sconosciuti come medicale e moda.

Alla base di questo successo l’utilizzo di un software altamente performante, nTopology – oggi nTop – e la collaborazione con Energy Group.

AMDengineering è una realtà giovane, dotata di grande carattere.

Lo si capisce subito parlando con uno dei suoi due soci fondatori, Andrea Buccelli, imprenditore con un forte vocazione per la sfida: un imprinting che ha trasmesso precocemente anche alla sua azienda.

La storia di AMDengineering è segnata dal coraggio di due professionisti che hanno saputo abbracciare il cambiamento e cogliere opportunità anche in mezzo alle difficoltà: l’azienda nasce nel novembre 2019 con un forte know-how in progettazione e ingegnerizzazione meccanica di componenti custom realizzati in stampa 3D destinati al comparto industriale manifatturiero.

Nel 2020 la prima svolta significativa: arriva la pandemia e il mercato del medicale ha fortemente bisogno di parti e componenti di ricambio. La risposta di AMDengineering non si fa attendere: Buccelli e Faustini iniziano a studiare il settore e a dialogare con gli operatori trovando un nuovo ambito di applicazione in cui specializzarsi. Oggi il medicale è uno dei tre settori trainanti per l’azienda, insieme a quello industriale e all’aerospaziale.

Dalle tecnologie tradizionali alla stampa 3D: un cambio di mindset e di competenze

La stampa 3D non è sempre stata la competenza principale dei fondatori di AMDengineering, ma lo è diventata da quando, nel 2015, Buccelli visita un’importante fiera di settore, coglie il valore rivoluzionario insito nella tecnologia additiva e decide di studiarla in ogni suo aspetto.

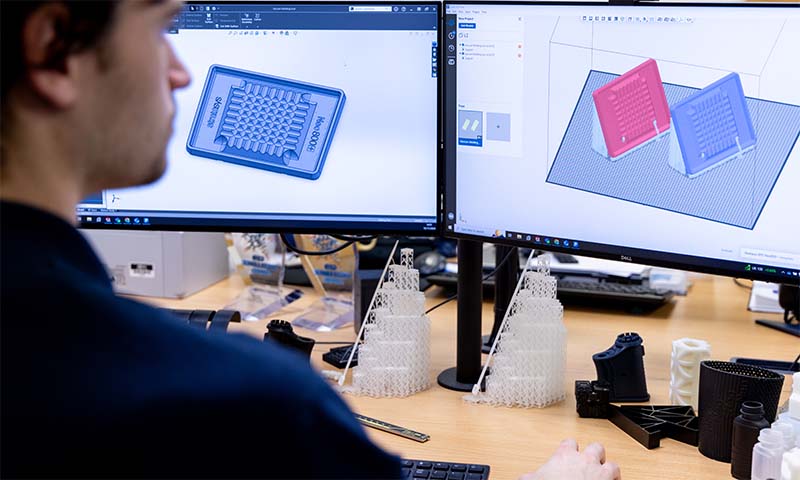

Il salto di qualità avviene nel giro di pochi anni, grazie a una squadra di progettisti eccellenti e all’utilizzo di uno strumento di progettazione capace di performare in maniera rapida e precisa: nTop, distribuito in Italia da Energy Group.

“Ho capito che la stampa 3D sarebbe stata il futuro in ambito produttivo, un’innovazione impossibile da ignorare, per la rapidità che offre in fase realizzativa e la possibilità di modificare rapidamente i progetti senza costi aggiuntivi”, afferma Andrea Buccelli: “Subito mi sono reso conto anche della carenza di competenze specifiche nel settore. Vedevo componenti stampati in maniera approssimativa e questo mi ha fatto riflettere sulla necessità di portare l’ingegneria nella stampa 3D, con un cambio di mentalità e una conoscenza approfondita di software di progettazione specifici”.

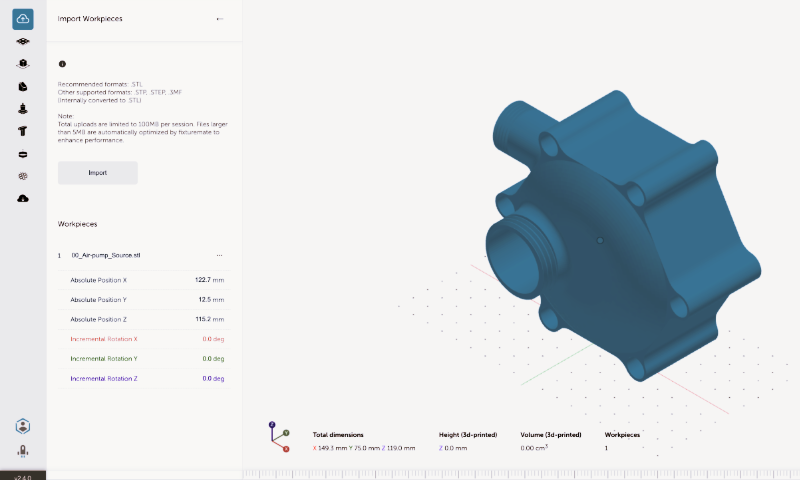

Per poter sfruttare a pieno i vantaggi che la stampa 3D porta alla prototipia e alla produzione servono strumenti capaci di elaborare geometrie complesse e innovative, ispirate alla Natura grazie ai principi del Generative Design, in grado di modificare le strutture superficiali dei componenti e conferire agli stessi caratteristiche funzionali e meccaniche sorprendenti, mai viste prima.

“Un altro vantaggio che offre l’additive manufacturing è un’infinita possibilità di personalizzazione del prodotto stampato”, prosegue Buccelli: “Per un’azienda come la nostra che progetta e produce prodotti custom tutti i giorni questo è un plus fondamentale”.

Ottimizzazione topologica, Generative design, simulazione e progettazione avanzata: tutto con nTop

Andrea Buccelli e Giuliano Faustini partono conoscendo bene la progettazione meccanica.

Quando iniziano a studiare come si progetta per l’additive manufacturing davanti a loro si aprono orizzonti infiniti da esplorare e conoscere.

Afferma Buccelli: “Noi abbiamo trovato tutte le risposte che cercavamo in un unico software: nTop. nTop è attualmente lo strumento più avanzato al mondo per ingegnerizzare, progettare, simulare con analisi FEM, FEA e CFD su componenti da produrre con le tecnologie additive. Inoltre, è uno strumento universale, perché offre significative performance in termini di tempo ed efficacia qualunque sia la tecnologia additiva impiegata, con qualsiasi tipologia di materiale.”

Con nTop è possibile studiare geometrie complesse come i reticolati seguendo le forme funzionali che troviamo comunemente in Natura, che è saggia e non farebbe mai nulla di inutile o poco funzionale.

“Quando abbiamo scoperto nTop venivamo da un’esperienza fuori dai nostri schemi, per il mondo della moda, per il quale abbiamo imparato a studiare e trattare le superfici, oltre ai solidi”, prosegue Buccelli: “L’analisi delle superfici è molto complessa ma essenziale. Con nTop la connessione tra modello 3D, superfici e nuove forme diventava agile e veloce; abbiamo poi scoperto la possibilità di fare Generative Design, cioè partire da un elemento già esistente e riprogettarlo rapidamente in modo più intelligente, conferendogli maggior funzionalità senza spreco di materiale. Il design generativo permette di creare strutture simili a quelle del corpo umano che è in assoluto la migliore meccanica esistente, perché unisce leggerezza e robustezza, velocità e accelerazioni che nessuna macchina riesce ancora a eguagliare. nTop è il software che meglio di altri permette di copiare forme e geometrie complesse dalla Natura.”

Con Energy Group la collaborazione è basata sul reciproco scambio di know-how e formazione. Energy Group, parte di SolidWorld GROUP, è rivenditore certificato di nTop per l’Italia.

Come tale, non solo vende licenze software ma si occupa anche di assistenza tecnica da remoto e di formazione.

Proprio sul terreno della formazione affondano le radici della sinergia con AMDengineering ed Energy Group. “Conosciamo bene il software nTop e per questo è iniziata la collaborazione con Energy Group, per rispondere alla grande esigenza formativa che si è generata in Italia con il successo di vendite e diffusione della stampa 3D”, racconta Andrea Buccelli: “Con Energy Group organizziamo corsi presso i loro clienti e i Competence Center per insegnare l’utilizzo corretto ed efficace di nTop. Da parte nostra arriva sicuramente un aiuto teorico, per cui siamo in grado di spiegare ogni singola funzione del software, ma anche e soprattutto un approccio pragmatico, tipico di chi usa il software e crea geometrie complesse tutti i giorni ed è in grado di illustrare casi reali. Solitamente si tratta di due giornate formative complete, spalmate nell’arco del mese con tanto di esercitazioni e compiti a casa. Tutto ciò rende i corsi davvero efficaci per chi, partendo dal software, vuole imparare a progettare sfruttando al massimo le potenzialità della stampa 3D in produzione.”

Progettare per il medicale con nTop: un caso studio

Uno dei settori applicativi che sta dando maggiori soddisfazioni a AMDengineering è senza dubbio il medicale. “Siamo entrati nel medicale nel periodo Covid, in un momento di vera emergenza sanitaria per il nostro Paese”, ricorda Buccelli: “Pur non conoscendo nulla del settore, non ci siamo spaventati e abbiamo iniziato a studiarlo. Volevamo mettere al servizio delle strutture il nostro know-how, per progettare ciò che serviva in quel momento: valvole e componenti per macchine e dispositivi ospedalieri. Serviva rapidità sia in progettazione, sia in produzione, e la stampa 3D era la tecnologia giusta da utilizzare. Nessun’altra tecnologia riesce a produrre in così breve tempo parti adattabili e personalizzabili, dotate di forme innovative fuori dallo standard ma perfettamente rispondenti alle esigenze che di volta in volta potevano cambiare. La versatilità e la rapidità sono state le armi vincenti di questa tecnologia”.

In breve tempo la conoscenza del settore medicale da parte di AMDengineering diventa approfondita: ancora una volta da neofiti a esperti nel giro di poco. “Non avremmo mai pensato di entrare in sala operatoria con i nostri componenti stampati in 3D e contribuire al miglioramento della vita del paziente”, prosegue Buccelli. “Il valore aggiunto che può dare la stampa 3D al medicale è notevole grazie allo studio di forme e geometrie complesse e grazie alla progettazione e all’applicazione di reticolati, strutture lattice e forme trabecolari, che solo un software potente come nTop permette di ottenere. Applicando tali strutture e modificandone le caratteristiche intrinseche delle superfici si ottengono risultati funzionali sorprendenti come, ad esempio, favorire l’innesto di un osso o di una cartilagine in un componente tipo placca”.

Infatti, il Medical Manufacturing oggi richiede alla stampa 3D non solo componenti per macchinari e dispositivi, ma anche protesi e componenti da innestare nel corpo umano, oltre alla riproduzione di organi sani o malati su cui simulare interventi chirurgici in sala operatoria o da usare come prototipi iperrealistici per esercitarsi e preparare terapie e cure.

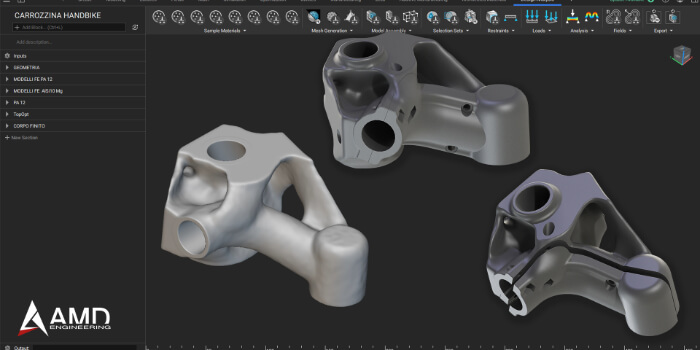

“Stiamo progettando e realizzando con la stampa 3D un componente che serve per agganciare la parte anteriore di una carrozzina per disabili a una handbike. Sia la carrozzina sia la handbike sono prodotti custom quindi, quando è stato acquistato un nuovo modello di carrozzina per sostituire il precedente, l’aggancio vecchio non andava più bene ma cambiare anche la handbike risultava troppo costoso”.

La soluzione è stata trovata grazie alla stampa 3D e all’applicazione del generative design:“Abbiamo studiato un nuovo aggancio personalizzato su misura per il nuovo modello di carrozzina e abbiamo scelto il PA12 nylon per le sue caratteristiche di resistenza e flessibilità. Con nTop abbiamo fatto prima la ricostruzione sia della carrozzina, sia della parte di bicicletta a cui si sarebbe agganciata; successivamente li abbiamo scansionati con uno scanner 3D, per poi mettere tutto insieme e creare la geometria del componente di aggancio”.

Questa soluzione non solo ha risolto un problema in brevissimo tempo, ma ha permesso anche un notevole risparmio economico, perché ha evitato di sostituire un mezzo molto costoso come la handbike.