Nella produzione industriale, ogni attrezzaggio rappresenta un nodo critico di precisione geometrica, controllo dimensionale e affidabilità operativa. L’additive manufacturing, e in particolare la tecnologia FDM professionale di Stratasys, da tempo sostituisce le lavorazioni tradizionali nella realizzazione di tooling funzionali, in particolare con soluzioni come Fortus 450mc, giunta ormai al suo primo decennio di vita (e di questo importante anniversario ne abbiamo parlato in questo articolo del blog), maschere di posizionamento, dime di foratura, supporti per lavorazioni CNC, utensili ergonomici e strumenti di ispezione.

Non si tratta più di “accelerare la prototipazione”, ma di ridisegnare il concetto stesso di attrezzaggio: passare da utensili statici e standardizzati a soluzioni su misura, ottimizzate per specifiche geometrie e requisiti funzionali.

Le prestazioni di un processo di assemblaggio, saldatura o controllo qualità dipendono dalla capacità del tool di garantire stabilità, allineamento, e ripetibilità sotto carico e nel tempo. Oggi, grazie alla stampa 3D con materiali ad alte prestazioni (come ad esempio Nylon 12CF, ULTEM™ 1010 o ESD-safe), è possibile ingegnerizzare attrezzaggi evoluti, resistenti e leggeri, che riducono tempi di set-up, costi di produzione e complessità logistica.

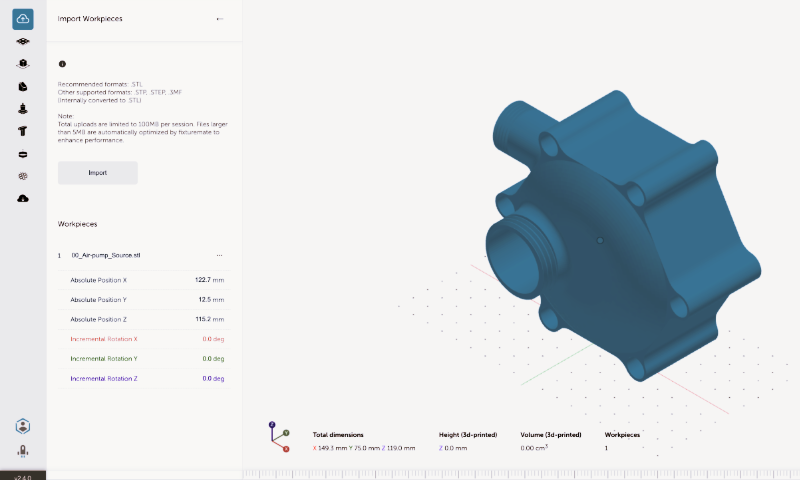

Posaggi stampati in 3D per mantenere un pezzo in posizione corretta

Si chiamano anche fixturing stands e sono una combinazione tra struttura portante e attrezzaggi funzionali, pensati per assicurare stabilità, precisione e accessibilità durante il lavoro.

La loro importanza risiede nel garantire risultati corretti durante i vari processi di produzione migliorando così la produttività, la sicurezza e la qualità complessiva del prodotto.

I produttori sfruttano diversi tipi di apparecchiature di questo tipo, ognuna su misura per applicazioni specifiche.

Dispositivi per l’assemblaggio

Nelle operazioni di assemblaggio, i dispositivi di fissaggio fungono da ausili indispensabili perché facilitano l’allineamento e il posizionamento precisi dei componenti. L’utilizzo di maschere e dispositivi stampati in 3D nelle attività di assemblaggio consente di aumentare velocità, precisione e ridurre errori con notevoli vantaggi in settori come quello automobilistico, elettronico e aerospaziale.

Maschere di controllo

Fondamentali per il controllo qualità, i dispositivi di ispezione vengono utilizzati insieme ad apparecchiature come le macchine di misura a coordinate (CMM) per fissare i pezzi in lavorazione e garantire misurazioni e valutazioni precise. L’integrazione della stampa 3D nella creazione di dispositivi di ispezione amplifica precisione, ripetibilità ed efficienza, a vantaggio dei settori aerospaziale, elettronico e automobilistico.

Maschere di marcatura

Esistono i processi di produzione che richiedono una marcatura accurata e uniforme sui pezzi in lavorazione. Gli strumenti di marcatura, compresi quelli ottimizzati per la marcatura laser, garantiscono stabilità durante i processi di marcatura che tipicamente devono essere di alta qualità e ripetibili come marchi, numeri di serie o codici a barre. L’integrazione di strumenti di marcatura stampati in 3D migliora l’efficienza e la coerenza in settori come aerospaziale, elettronica e produzione automobilistica.

Maschere di saldatura

Nei processi di saldatura, le apparecchiature in supporto svolgono un ruolo cruciale nella stabilizzazione e nell’allineamento dei pezzi, garantendo saldature precise. L’utilizzo di questi tools stampati in 3D migliora la qualità, la ripetibilità e la produttività della saldatura, soddisfando le esigenze dei settori automobilistico, aerospaziale, dell’edilizia e anche della lavorazione dei metalli.

Il ruolo strategico della stampa 3D nell’evoluzione degli attrezzaggi

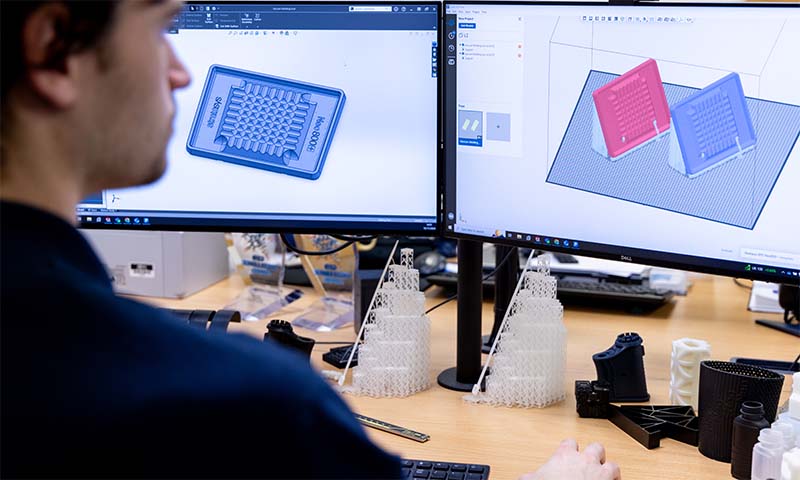

Dopo questi esempi, è chiaro che l’integrazione della tecnologia di stampa 3D nella realizzazione di maschere e altro tipo di strumentazione consente la produzione rapida ed economica di strumentazione personalizzata per esigenze specifiche. La flessibilità della stampa 3D infatti, consente la realizzazione di progetti complessi e l’adattabilità alle diverse specifiche del pezzo.

Vantaggi

L’utilizzo della stampa 3D nella fabbricazione di attrezzature riduce significativamente i tempi di consegna, i costi di produzione e gli sprechi di materiale. In più facilita la creazione di strumenti leggeri ma robusti, con geometrie complesse che i metodi di produzione tradizionali faticano a realizzare. Le opzioni di personalizzazione sono praticamente illimitate, consentendo ai produttori di adattare rapidamente queste parti alle mutevoli esigenze di produzione.

Conclusione

Adottare la stampa 3D per la produzione di attrezzaggi non significa solo accelerare i processi: significa ripensarli in ottica di efficienza, controllo e competitività. Le aziende che lo stanno facendo oggi, costruiscono la base per un vantaggio operativo duraturo.

La stampa 3D applicata al tooling apre nuove strade per migliorare flessibilità, efficienza e qualità in produzione. Vuoi scoprire se può fare la differenza anche nel tuo reparto?

Le stampanti 3D FDM Stratasys adatte a queste applicazioni sono diverse: scoprile qui.